- Kurz vor dem Serienstart des neuen batterie-elektrisch angetriebenen eActros 600 am 22.11. im Mercedes-Benz Werk Wörth, ist in den Werken Gaggenau, Kassel und Mannheim die Produktion zentraler Komponenten angelaufen.

- Das Mercedes-Benz Werk Mannheim startet die Montage der Frontbox, das Werk Gaggenau fertigt die Getriebekomponenten wie Wellen und Räder sowie Gehäuseteile und Rohbaukomponenten und am Standort Kassel beginnt die Montage der neuen Generation der E-Achse.

- Dr. Andreas Gorbach, Mitglied des Vorstands von Daimler Truck und verantwortlich für Truck Technology: „In der Transportindustrie macht der Fernverkehr rund zwei Drittel der CO2-Emissionen aus. Unser Mercedes-Benz eActros 600 wird bei der Dekarbonisierung dieses wichtigen Segments eine zentrale Rolle spielen – somit ist der Serienstart ein wichtiger Meilenstein für uns und unsere Kunden. Auch unsere Aggregate-Werke in Gaggenau, Kassel und Mannheim sind mit Schlüsselkomponenten maßgeblich beteiligt. Das zeigt: Der Truck ist keine Einzelleistung, sondern Teamleistung. Nun muss der Aufbau der öffentlichen Ladeinfrastruktur nachziehen – aktuell der Flaschenhals der Dekarbonisierung.“

Gaggenau / Kassel / Mannheim – Am 22. November dieses Jahres feiert Daimler Truck den Serienstart des batterie-elektrischen Lkw für den Fernverkehr, des Mercedes-Benz eActros 600, im Werk Wörth. Erst kürzlich wurde der eActros 600 auf der IAA-Transportation in Hannover als International Truck of the Year 2025 ausgezeichnet. Noch 2024 sollen erste Fahrzeuge gefertigt und zugelassen werden. Dabei werden in jedem Fahrzeug zentrale Komponenten aus den Mercedes-Benz Werken Gaggenau, Kassel und Mannheim verbaut.

Dr. Andreas Gorbach, Mitglied des Vorstands von Daimler Truck und verantwortlich für Truck Technology: „In der Transportindustrie macht der Fernverkehr rund zwei Drittel der CO2-Emissionen aus. Unser Mercedes-Benz eActros 600 wird bei der Dekarbonisierung dieses wichtigen Segments eine zentrale Rolle spielen – somit ist der Serienstart ein wichtiger Meilenstein für uns und unsere Kunden. Auch unsere Aggregate-Werke in Gaggenau, Kassel und Mannheim sind mit Schlüsselkomponenten maßgeblich beteiligt. Das zeigt: Der Truck ist keine Einzelleistung, sondern Teamleistung. Nun muss der Aufbau der öffentlichen Ladeinfrastruktur nachziehen – aktuell der Flaschenhals der Dekarbonisierung.“

Yariş Pürsün, Leiter der globalen Produktion von Antriebskomponenten bei Daimler Truck: „Für den batterie-elektrischen eActros 600 für den Fernverkehr werden zentrale Komponenten an unseren deutschen Standorten gefertigt. Im Werk Kassel beginnt die Montage der neuen Generation der E-Achse, die Achse, Motor und Getriebe vereint und den elektrischen Antriebstrang darstellt. Das Werk Gaggenau fertigt die Komponenten und Gehäuse für die E-Achse sowie Rohbaukomponenten für die Kabine und im Werk Mannheim wird die Frontbox montiert. Damit sind unsere Aggregate-Werke für die Transformation zur emissionsfreien Mobilität sehr gut aufgestellt.“

Frontboxmontage im Mercedes-Benz Werk Mannheim

Die Frontbox ist ein komplexes Technologiemodul mit mehreren Steuergeräten, Hochvolt-Komponenten sowie elektrischem Luftpresser und sitzt im ehemaligen Bauraum des Verbrennungsmotors. Im Gegensatz zum Diesel-Motor hat die Frontbox keine spezifische Antriebsfunktion, sondern enthält eine Vielzahl von Komponenten, die für den Betrieb des Trucks unerlässlich sind. Insgesamt sind es mehr als 1.000 Einzelteile.

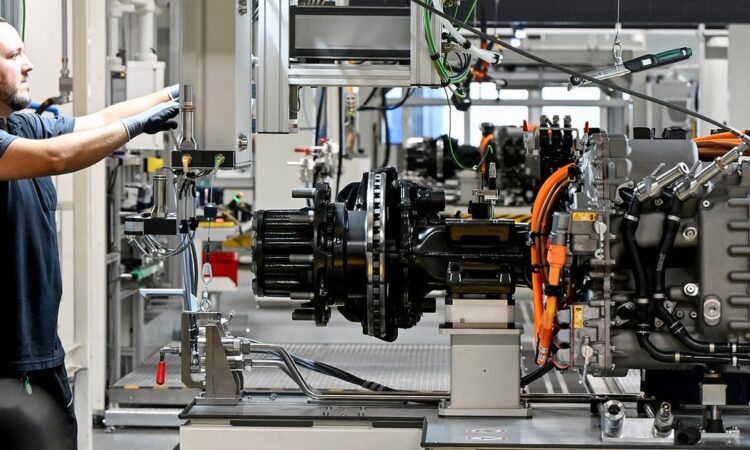

Kassel fertigt die neue Generation der E-Achse mit Schlüsselkomponenten aus Gaggenau

Das Mercedes-Benz Werk Gaggenau, spezialisiert auf schwere Nutzfahrzeuggetriebe, entwickelt sich derzeit zum Kompetenzzentrum für elektrische Antriebskomponenten weiter. Bereits seit 2021 werden wesentliche Teile für die E-Achse des eActros 300/400 für den Verteilerverkehr und den eEconic in Gaggenau gefertigt. Dies wird auch für zentrale Komponenten der neuen Generation der E-Achse, die den eActros 600 antreiben wird, der Fall sein. Es handelt sich dabei um mechanische Teile, wie Gaggenau sie bereits seit vielen Jahren für Fahrzeuge mit herkömmlichen Antriebssträngen fertigt. Aus ihnen entsteht das hochmoderne, neuartige 4-Gang-Achsgetriebe, welches insgesamt rund 30 verschiedene Bauteile enthält. Diese Komponenten liefert Gaggenau an das Mercedes-Benz Werk Kassel, das globale Kompetenzzentrum für konventionelle Achsen und elektrische Antriebssysteme. Dort findet die komplette Montage der Achs- und Getriebekomponenten statt und es entsteht die neu entwickelte, elektrisch angetriebene Hinterachse.

Über die Mercedes-Benz Werke Gaggenau, Kassel und Mannheim

1908 wurde das heutige Mercedes-Benz Werk Mannheim in Mannheim-Waldhof auf dem Luzenberg gegründet. Über 4.600 Mitarbeitende produzieren am Standort Motoren und zugehörige Komponenten für Nutzfahrzeuge. Zudem ist es das Kompetenzzentrum für Batterietechnologien und Hochvoltsysteme von Daimler Truck, das signifikant zur Serienproduktion des elektrifizierten Produktportfolios beiträgt.

Das Mercedes-Benz Werk Gaggenau wurde 1894 als „Firma Bergmann’s Industriewerke in Gaggenau“ gegründet und ist das älteste Automobilwerk der Welt. Neben Getrieben werden am Standort Außenplaneten- und Portalachsen sowie Pkw-Komponenten, unter anderem Wandler, produziert. Das Mercedes-Benz Werk Gaggenau entwickelt sich mit seinen rund 4.600 Mitarbeitern derzeit zum Kompetenzzentrum für elektrische Antriebskomponenten und die Montage wasserstoffbasierter Brennstoffzellenaggregate weiter.

Im Mercedes-Benz Werk Kassel reichen die Erfahrungen im Lkw-Bau bis ins Jahr 1925 zurück. Das Werk wurde 1969 als „Hanomag-Henschel-Fahrzeugwerke GmbH“ gegründet und fertigt unter anderem seit über 55 Jahren Achsen für Nutzfahrzeuge. Es ist das globale Kompetenzzentrum für elektrische Antriebssysteme und konventionelle Nutzfahrzeugachsen von Daimler Truck. In zukunftsweisenden Produktionsverfahren fertigen die rund 2.700 Mitarbeiter unter anderem Achsen für Lkw, Busse, Transporter und Pkw, sowie Gelenkwellen und Radsätze.

Brummionline